确保PPH缠绕管的品质是一个系统工程,必须从原料、生产制造、检测出现场施工等环节严格把关。以下属于根据信息的汇总:

1. 严格把关原料品质

优质原料挑选:采用通过硅烷偶联剂处理玻纤改性聚丙烯(PPH)原材料,并首先选择信誉良好的经销商(如进口原材料或国产知名品牌),保证原材料的耐化学性、耐腐蚀性和物理性能合格。

材料检验:进场前需查验管件及管件外观(无裂纹、汽泡、变型等缺点),并测量厚度误差是否符合标准(如DN100管件厚度误差≤±0.5mm)。针对重要工程项目,可以使用表面粗糙度仪检验内部缺陷(如汽泡、裂痕)。

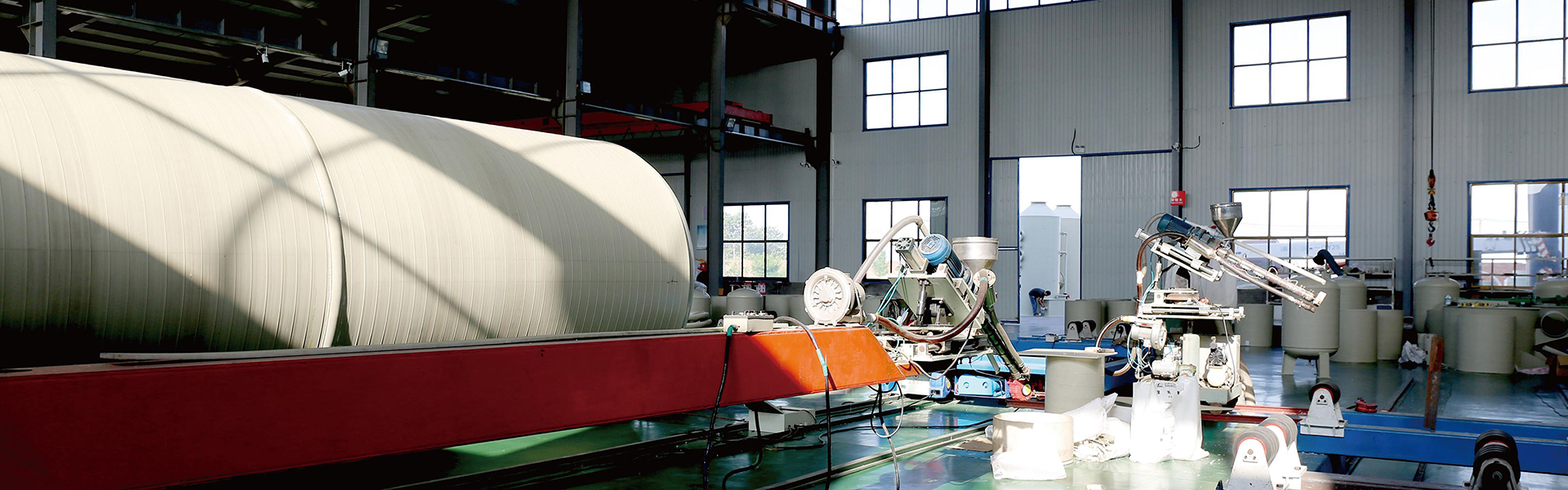

2. 标准生产和工艺操作规程

规范化生产工艺流程:生产制造需严格执行工艺标准开展,比如PPH盘绕罐的制做需分层次盘绕(每层的厚度6-10mm),和控制磨具预热温度(约90℃)和烘烤加工工艺,避免因为加工工艺不当导致缺陷。

联接工艺改善:热熔焊接是重要环节,需严格执行环境温度(195℃~205℃)、工作压力与时间;

加热温度过高或过低均可能会影响焊接抗压强度,提议使用智能焊接机实时检测主要参数。

压接姿势需迅速(≤3秒),制冷期内防止挪动,保证焊缝冷却15~30min。

环境安全管理:电焊焊接地区需保持恒温≥0℃、环境湿度≤85%,并制定抗风、防尘措施(如设定防风罩),特别是在在大洁净度等级自然环境(如GMP生产车间)中应操纵环境湿度≤60%。

3. 全方位质量检验与工程验收

焊后检验:

打压试验:电焊焊接结束后24h开展1.5倍工作压力的检测,连续30min没有渗漏为合格。

无损检测技术:对重要管路(如运输强腐蚀性介质)可割开焊缝查验焊接层的厚度(需≥1.5mm),或者使用电子内窥镜保证内部结构没有杂质残余。

维护保养:投入使用后,需定期维护储罐或管道是不是有裂纹、漏水,并及时修复,以延长其使用寿命。

4. 施工细节与风险防范

联接件配对:尽量使用铜、锌等易导致电化学反应的金属部件,如果需要根据塑料套管或橡胶垫防护。密封环需采用抗腐蚀材料(如三元乙丙橡胶)。

清洁与安全性:开工前用甲苯清理焊接面,避免油渍危害粘接;室外工作需要办理动火证,配置自动灭火装置。

汇总

PPH缠绕管的质量保证需围绕项目生命周期:根源选料是关键,工艺操作规程是重点,检验工程验收才是关键。通过以上对策,可明显提高管路的耐蚀性、承受压力和使用期限,特别适用于化工厂、环保等苛刻情景。